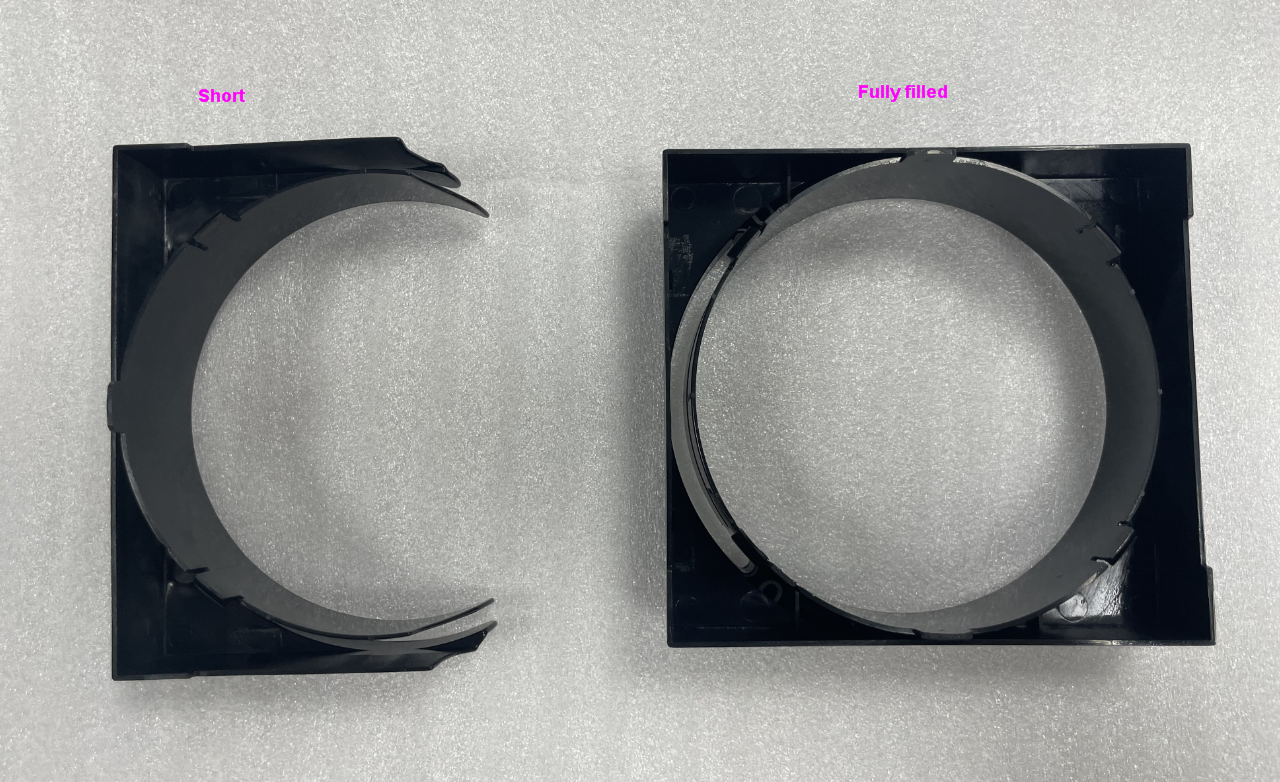

Injekzio moldean, plano laburreko injekzioa, underfill ere deitzen dena, osotasun partzialaren fenomenoaren injekzio plastiko-fluxuaren amaierari dagokio edo moldearen barrunbe baten zati bat ez da betetzen, batez ere horma meheko eremua edo fluxuaren amaiera. bide-eremua.Barrunbeko urtuaren errendimendua ez da kondentsazioz betetzen, barrunbean dagoen urtzea ez da guztiz betetzen, produktuaren material faltaren ondorioz.

Zein da tiro laburren injekzioa eragiteko arrazoia?

Injekzio laburren arrazoi nagusia fluxuaren gehiegizko erresistentzia da, eta ondorioz, urtzea ezin da isurtzen jarraitu.Urtze-fluxuaren luzera eragiten duten faktoreak hauek dira: piezaren hormaren lodiera, moldearen tenperatura, injekzio-presioa, urtze-tenperatura eta materialaren konposizioa.Faktore hauek injekzio laburra eragin dezakete behar bezala maneiatzen ez badira.

Histeresi efektua: fluxu geldia ere deitzen zaio, egitura nahiko mehea badago, normalean indartze-barrak, etab., atetik hurbilago dagoen toki batean edo fluxuaren noranzkoaren perpendikularrean dagoen toki batean, orduan injekzio prozesuan, urtuak topatuko ditu. Aurrerantz erresistentzia handi samarra kokapenetik igarotzean, eta bere gorputz nagusiaren fluxuaren norabidean, fluxu leuna dela eta, ezin da fluxu-presiorik sortu, eta urtzea gorputz nagusiaren norabidean betetzen denean edo sartzen denean bakarrik. Euste-presioak nahikoa presio sortuko du geldi dagoen zatia betetzeko, eta momentu honetan, kokapena oso mehea denez eta urtua bero-berritzerik gabe isurtzen ez denez, sendatu egin da, eta, horrela, jaurtiketa motzeko injekzioa eragin du.

Nola konpondu?

1.Materiala:

—Urtuaren jariakortasuna handitzea.

—Material birziklatuen gehikuntza murriztea.

—Lehengaietan gasen deskonposizioa murriztea.

2. Tresna:

—Atearen kokapena lehenik horma lodia betetzen duela ziurtatzeko diseinatuta dago, geldialdia saihesteko, eta horrek polimeroaren urtuaren gogortze goiztiarra ekar dezake.

—Ate kopurua handitu emaria-erlazioa murrizteko.

—Handitu korrikalariaren tamaina, fluxuaren erresistentzia murrizteko.

—Aireztapen-atakuaren kokapen egokia aireztapen txarra saihesteko (ikusi injekzio azpiko eremua erre den).

—Ihes-atakuaren kopurua eta tamaina handitzea.

—Material hotzaren ondoaren diseinua handitu material hotza isurtzeko.

—Hozte-uraren kanalaren banaketa zentzuzkoa izan behar da, moldearen tokiko tenperatura baxua izan ez dadin.

3.Injekzio makina:

—Egiaztatu kontrol-balbula eta upelaren barruko horma oso gastatuta dauden, eta horrek injekzio-presioaren eta injekzio-bolumenaren galera larria ekarriko du.

—Betetzeko atarian materiala dagoen edo zubia dagoen egiaztatzea.

—Egiaztatu injekzio-makinaren ahalmena behar den moldatzeko ahalmenera irits daitekeen.

4.Injekzio prozesua:

—Injekzio-presioa handitu.

—Injekzio abiadura handitu zizaila-beroa hobetzeko.

—Injekzio bolumena handitu.

—Upelaren tenperatura eta moldearen tenperatura igo.

—Injekzio-makinaren urtze-luzera handitzea.

—Injekzio-makinaren buffer bolumena gutxitzea.

—Injekzio denbora luzatu.

—Injekzio atal bakoitzaren posizioa, abiadura eta presioa arrazoiz egokitu.

5.Produktuen egitura:

—Kendu eremu mehea

—Kendu jariagarritasun txarra eragin zuten saihetsak.

— Horma-lodiera uniformea izatea.

Gure eguneroko lanean, tiro laburren injekzioarekin kasu asko egin genituen aurre.Baina ez kezkatu, fidatu injekzioari buruzko esperientzia aberats eta profesionalarekin lagunduko dizugula.Jarri gurekin harremanetanedozein laguntza jasotzeagatik.Zure poltsikoan adituak gara.

Argitalpenaren ordua: 2023-03-03